当“听音棒”遇见“数据流” 他们这样破译设备“健康密码”

在运转的工业设备中,隐藏着无数细微的震颤,它们是设备的“健康语言”。厦门烟草工业有限责任公司(以下简称厦烟公司)动力车间开展了一场“以数辨疾”的特别实践。

“当时老师傅们趴在设备上听振动,就像老中医把脉,我们就想能不能把这种经验转化成数据诊断。”技术团队负责人杨泽辉回忆道。这支平均年龄28岁的研发队伍,用一年多的时间,自主开发振动检测系统,通过改良的传感器,将难以捕捉的震颤转化为可解读可感知的数据语言,破译设备的“健康密码”,实现设备隐患的精准预警,打通预防性维修的“最后一公里”。

项目组在现场调试系统

系统开发并非一帆风顺,设备振动信息的捕捉与转化面临“检测精度不足、传感器部署困难、故障预警滞后”三大技术瓶颈。研发团队开展上百次试验,全力攻克这三个难题。“传感器选型就像给设备配‘助听器’,既要听得清杂音,又不能被轰鸣声淹没。”主攻信号处理的工程师陈力介绍。通过广泛对比传感器类型和使用场景,项目组找到了一双灵敏的“电子耳”,帮助职工降低工作难度。

项目组展示传感器组件

狭小空间的安装难题该如何解决?一次偶然的机会,杨泽辉从家里的冰箱贴获得灵感,“既然磁铁能吸住金属,是不是也能用来固定传感器?”经过三个月改进的磁吸式支架,让原本需要拆装30分钟的工序缩短至3分钟。

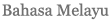

在动力中控室,大屏上跳动的波形图实时显示着设备的“健康情况”。“这套系统就像给设备戴了智能手环,5次/秒的监测频率比老师傅巡检频次高200倍,解决了设备故障预警滞后的问题。”杨泽辉指着突然变红的警示灯解释。

系统工作动图

系统上线运行后的第三个月,一段持续异常的波形引起值班人员的注意,维修人员快速响应,对异常设备开展检查。经检查,确认为空调风机皮带出现6毫米的松动,此次预警成功将故障暴露、维修响应、维修完成的全流程维修时间压缩至以往的三分之一。车间老员工李德利说:“以前遇到设备振动的难题需要耳听手摸,现在看看数据就能发现异常,这套系统把我们三十年的经验都装进去了。”

当老工匠的“听音棒”遇见数据流的0与1,将老工匠的经验转化为可复用的数字资产,推动了设备运维从“被动抢修”转向“主动预防”。在智能工厂建设的道路上,厦烟公司将继续扎实推进数字化场景实践,建强支撑生产制造单元,为企业高质量发展与现代化建设赋能。(文/图 杨泽辉 李承杨)

分享让更多人看到

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量